热门关键词: 稳定剂专用聚乙烯蜡 沥青改性专用聚乙烯蜡 热熔胶专用聚乙烯蜡 PVC制品专用蜡案例

PVC管材挤出中涉及到很多的程序和工艺,包括人员配置和具体的生成工艺,下面青岛赛诺聚乙烯蜡小编为您分析PVC管材挤出生成工艺管理的相关管理规定,本文为第一篇。

PVC管材挤出生产工艺管理规定

1 目的

为了对 PVC管材的生产工艺和过程进行有效监控,提高管材挤出生产工艺的科学性和合理性,促进 PVC管材各机台稳定生产,特制定本规定。

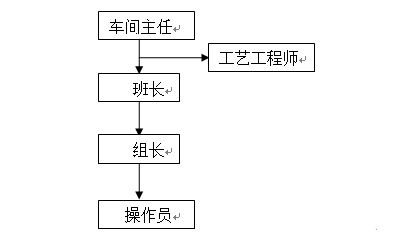

2 部门工艺管理组织架构和人员职能分工

2.1工艺管理组织架构图

2.2职能分工

2.2.1工艺工程师-工艺巡检

a)每天上午巡检各生产线工艺情况;

b) 每天不定时巡检各班工艺记录情况;

c) 每天对设备、模具、物料使用情况进行巡检;

d) 每周对工艺数据库的数据进行复检;

工艺技术管理对试方试料、试模、试机、新产品等工艺的设定及跟踪、分析、总结;

2.2.2班长

a) 每周对工艺数据库的数据进行校对和分析;

b) 组织生产中工艺疑难技术问题攻关、纠正预防方法并形成书面总结;

c) 每月对技工针对性的进行工艺技术培训;

d)负责有利于生产的各类工艺记录表单的设计及修订;

正常生产过程

a) 对影响工艺的主机、辅机进行巡检;

b) 对《PVC-U管材挤出生产记录》各项自检记录填写情况进行巡检;

c) 对技工反馈的工艺疑难问题,及时处理,半小时内解决不了的及时向工艺工程师反馈;

d) 在班前班后会议,点评当班工艺记录情况;

e) 对开机工艺进行核对及更正;

f) 负责工艺记录的签字审核;

2.2.3组长

a) 对试料、试机、试模、新产品的工艺监督记录,出现异常时及时反馈到总工艺员;

b) 对过程中色相变化、性能不达标的机台工艺进行微调,1h内无法改变反馈到总工艺员;

c) 由于物料异常,工艺波动较大,做出快速反应,同时通知总工艺员;

2.2.4操作员

a) 负责其管辖机台的工艺情况;

b) 负责所管辖机台工艺的记录;

c) 按开机指令书工艺要求,对开停机机台进行工艺设定;

d) 监督操作工做好数据记录、收集工作;

e)正常生产过程的工艺波动,技工有权调整;

f) 负责机台工艺的记录;

g) 负责管材质量异常反馈;

2.2.5.1工艺数据管理员

工艺数据表单的整理

a) 每天负责整理各机台三班工艺记录表单;

b) 每天对记录表单的数据审核、检查和输入;

c) 对记录错误的记录人员有权处罚;

d) 每月对工艺记录保存、归档;

e) 每年对数据库中的内容进行备份、归档;

2.2.5.2、工艺数据库的输入

a) 负责把每天每个机台某个班的工艺数据输入数据库;

b) 负责监督、核查生产记录的完整性、准确性;

每周对输入数据进行核查;

3 工艺设定的一般原则及权限划分

工艺设定的一般原则公司现生产的聚氯乙烯管道产品原料均为 C、HCl元素为主的高分子聚合物,属于热敏性材料,且分解温度要低于熔融温度,没有聚烯烃类原料的热稳定性好,加工性能相对不稳定。对稳定剂、滑剂、加工工艺要求较高,PVC管材工艺设定原则如下:

3.1温度的设定:

PVC材料的加工性能较窄,且热稳定性较差,其加工温度范围相对较窄,对机台和模具的适应性较差,通常可设在 160℃-210℃之间,具体温度需根据不同的挤出设备、模具及不同规格而定,尤其饮水管系列以不同的机台影响最大,由于不同机台的型号及结构不同,其塑化能力差距较大,相同规格、相同配方的管材在不同机台上的加工温度可相差 10℃~40℃。一般 PVC管材的加工温度以熔融管坯出口模时具有光滑平整的外观、管坯强度适中为宜;

挤出生产线上的加工温度可大致分为料筒温度和模具温度两类,设定原则分别如下:

料筒温度为了保证压力和塑化均匀,料筒设置温度应在 160℃~190℃范围,温度分布按马鞍型设置:为料筒 1区略低于 2区,料筒 2区和 3区高,料筒 4区相对较低,合流芯比料筒 4略低,合流芯温度一般控制在 150℃~170℃之间。整体温度以真空观察孔处的塑化状态为依据,一般粉料呈半塑化状态,物料成渣粒状,螺槽内均匀间断出现半塑化的片状状态为最佳。挤出的料坯自然下垂,表面光亮细腻,颜色均匀,出料一致为最佳;

模具温度模具除对熔融物料进行反压压实、将熔融物料的运动方向从螺旋运动改为平平行运动,并成型圆柱形管坯外,还承担着进一步提高熔融物料的塑化程度、调整管材产品外观的重任,而且由于模体本身对物料剪切摩擦热量显著降低,且物料在模具中的停留时间有限,通常其温度设定值需比料筒温度高,且宜随着靠近口模的方向,逐渐适当调高设定温度,模体温度通常宜设定在 165℃-185℃之间,当管材出现外观暗淡无光,或内外壁明显发麻等塑化不良症状时,应适当提高模具温度,特别是口模的温度一般控制在 190℃-240℃;

青岛赛诺聚乙烯蜡

3.1.2螺杆油温

螺杆冷却方式分外循环和内循环,螺杆油冷属于外循环,油温可以保证与螺杆接触的物料塑化均匀,进而使物料内外塑化均匀充分,为防止冷却油焦化、结碳,堵塞油路,油温一般不可高于 100℃,对于内循环螺杆系统属于水冷系统,温度不能控制,螺杆工作中螺杆内部封存的水一般保持沸腾状态,长时间受热的蒸汽温度和压力较高,所以螺杆镀层易变色,时间久后密封变效果差,水蒸汽在高压的作用下外泄,内循环冷却效果失去或减弱;

3.1.3主机转速和加料转速

给料与主机转速配比要合理,是控制物料塑化效果和挤出量的关键指标,另外需控制扭矩和熔压在合理范围内,以保证足够的压力和剪切摩擦热,加料过多,扭矩过高,螺杆承受压力过大,塑化难,主机真空易冒料,压力过小,物料太少难以压实,塑化不良也影响到产品的性能;

3.1.3.1其他工艺参数

真空度

主机真空不可过小,为防发麻影响产品表观及物理机械性能,一般排水及线管系列要大于0.05Mpa。辅机真空可根据外径大小微调;

3.1.3.2 主机扭矩(主机电流)

(1)主机扭矩(或主机电流)主要表征挤出过程的稳定性,当主机电流波动范围较大时,通常该机台单位时间内熔融料挤出量波动较大,可导致管材壁厚出现明显的波动,料坯即会 出现波动、发胖、变形等缺陷,严重影响产品质量;

(2)当主机扭矩(或主机电流)波动幅度超过数值的 5%时,通常会对挤出量产生较明显的 影响,因此,当主机电流波动幅度超过 5%时,前岗位需及时将问题反馈给班长,由班长联系机修人员或混料间班长及时查明原因,并采取改进措施;

(3)主机的电动机分变频器交流控制和直流电器控制,直流又分 590数字直流调速和可控 柜直流调速两种,目前新购的设备均属于变频器交流控制,而早期申威达 65机和 80机的主 机基本为直流可控柜控制,而 68机属于直流数字控制;

(4)采用交流控制的主机,输出电流与主机扭矩数值接近,但无论交流和直流,输入型

3.1.3.3 生产速度

管材的生产速度可分每分钟线速度和每小时产量两种,其中小规格管材按每分钟线速度表征更加直观,大规格管材生产速度的瓶颈通常在于挤出主机的挤出量,以每小时产量表征生产速度更加直观。

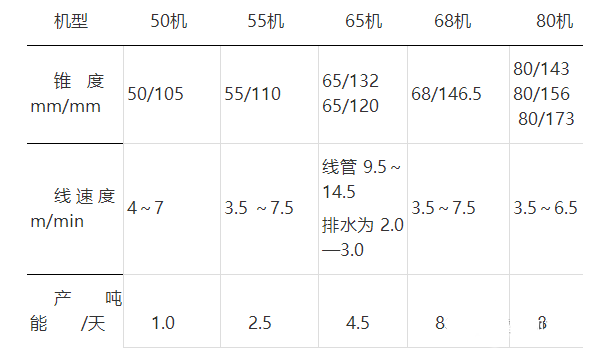

产品的线速度与主机转速、主原料、配方的流动性等都有一定影响,代表性机型的线速度及产能情况具体如下:

2、工艺整调权限划分

2.1温度方面的工艺调整权限

2.1.1总工艺员有权对生产机台的工艺温度做出全面、重新设定、并制定合适的开机指令书指导该机台的生产工艺;

2.1.2班长在工艺调试中,对开机指令书的机台温度调整为 8℃~15℃,超过温度调节范围权限需向总工艺员汇报,特殊情况下在满足产品使用和检测要求的情况下,可以请示总工艺员,对工艺做出较大范围的调整,同时做好工艺调整的说明,以便于总工艺员核实;

2.1.3技工在工艺调试中,对于开机指令书中机台温度调整为 3℃~8℃,超过规定温度调整权限需向班长汇报;

操作工不允许对温度做出调整;

2.2、主机转速、加料转速的调整权限

2.2.1总工艺员有权对生产机台的主机转速、加料转速做出全面、重新设定、并制定合适的开机指令书指导该机台的生产工艺;

2.2.2班长在工艺调试中,对开机指令书的机台主机转速、加料转速及同步调整为 5rpm以下,超过主机转速、加料转速调节范围权限需向总工艺员汇报,特殊情况下在满足产品使用和检测要求的情况下,可以请示总工艺员,对工艺做出较大范围的调整,同时做好工艺调整的说明,以便于总工艺员核实;

2.2.3技工在工艺调试中,对于开机指令书中机台主机转速、加料转速调整为 3rpm以下,超过规定温度调整权限需向班长汇报;

2.2.4操作工不允许对主机转速、加料转速做出调整;

2.3、扭矩的调整权限

2.3.1总工艺员有权对生产机台的扭矩做出全面、重新设定、并制定合适的开机指令书指导该机台的生产工艺;

2.3.2班长在工艺调试中,对开机指令书的机台扭矩调整为的数值的 5%以下,超过主机转速、加料转速及同步调节范围权限需向总工艺员汇报,特殊情况下在满足产品使用和检测要求的情况下,可以请示总工艺员,对工艺做出较大范围的调整,同时做好工艺调整的说明,以便于总工艺员核实;

2.3.3技工在工艺调试中,对于开机指令书中机台扭矩调整为数值的 3%以下,超过规定温度调整权限需向班长汇报;

2.3.4操作工不允许对扭矩做出调整;

2.4、牵引速度的调整权限

2.4.1总工艺员有权对生产机台的牵引速度做出全面、重新设定、并制定合适的开机指令书指导该机台的生产工艺;

2.4.2班长在工艺调试中,对开机指令书的机台牵引速度调整为的数值的 5个 m/min以下,超过主机转速、加料转速及同步调节范围权限需向总工艺员汇报,特殊情况下在满足产品使用和检测要求的情况下,可以请示总工艺员,对工艺做出较大范围的调整,同时做好工艺调整的说明,以便于总工艺员核实;

2.4.3技工在工艺调试中,对于开机指令书中机台牵引速度调整为数值的 3个 m/min以下,超过规定温度调整权限需向班长汇报;

2.4.4操作工对扭矩做出调整的范围为数值的1个 m/min以内;

3、 工艺管理的要点

3.1、开停机工艺管理

冷机开机和热机开机的概念当开机机台合流芯温度、料筒温度、模具温度中最低温度仍大于等于二步式开机第一步设定温度 130℃,则机台为热机开机,反之为冷机开机。

因为不同类别产品或同一类别不同规格产品第一段设定温度及开机过程中保温时间均不尽相同,因此按下表规定温度及对应规格来区分开机类别。

3.2、保温确认方法

开机前芯棒的温度控制在 110℃以上,另外,可用滴水的方法,观察水沸腾情况,决定是否可以开机。

保温时间若模具含料开机,则取保温时间的下限值,若模具为空的,则取保温时间的上限值。

1. 热机开机工艺要点

|

类别 |

规格 |

第一段设定温度 |

第一阶段保温时间 |

第二阶段保温时间 |

|

PVC管材(不包括双壁波纹管) |

D20~D75 |

130℃ |

0.5h~1h |

10min~30min |

|

D90~D200 |

130℃ |

3h~4h |

15min~40min |

|

|

D250~D400 |

130℃ |

4h~8h |

30min~60min |

a) 由技工开启辅机压缩空气开关,开通冷却水阀

b) 技工将设定温度提至正常加工工艺设定值,各区温度保温达到要求后,方可开机;

c) 技工在升温过程中对加热系统进行检查,主要检查各加热系统升温是否一致,有无异常情况;

d) 开机初期主机转速一般不大于 5转/分,注意主机电流及扭矩变化情况,扭矩一般不能超过 80%,可反映出物料的塑化情况;

e) 当管材料坯从口模挤出后,逐步将主机转速、给料转速打到设定值,扭矩达到正常值后,开启主机真空泵,主机真空度一般要≥0.05Mpa,辅材真空度一般要≥0.02Mpa;

f) 根据管材实际需要,对管材各工艺参数作适当调整,对管材壁厚偏差、外径大小进行调试;

2、 冷机开机工艺要点

a) 技工负责检查模具有否装错、热电偶、电插头是否插到位;

b) 技工检查主机真空和加料口是否有脏杂物;

c) 技工负责清理磁力架、机颈加料口及主机真空罐;

d) 由技工开启控制柜总电源开关,辅机压缩空气开关,开通冷却水阀;

e) 由技工将模具、料筒、合流芯与料筒进行升温,温度设定 130℃;

f) 待各区温度到达设定温度后,技工将机头和挤出机哈夫螺栓再拧紧一次,以防止漏料;

g) 各区温度保温达到规定时间后,技工将设定温度提至加工工艺设定值;

h) 在升温过程中再次对加热系统进行检查,主要检查各加热系统升温是否一致,有无异常情况,根据规格的大小,待各区温度保温达到规定要求后方可开机;

i) 技工进行开机,开机初主机转速一般不大于 5转/分,注意主机电流(扭矩)变化情况,扭矩一般不能超过 80%,扭矩可反映出物料的塑化情况;

j) 当管材料坯从口模挤出后,逐步将主机转速、给料转速打到设定值,扭矩达到正常值后,开启主机真空泵,主机真空度一般要≥0.05Mpa,辅材真空度一般要≥0.02Mpa;

k) 技工根据管材实际情况,对管材各工艺参数作适当调整,对管材壁厚偏差、外径大小进行调试;

停机过程为开机过程的反过程,各个环节的操作要点和职责权限与开机过程的相类似;

3.更换原料、配方工艺管理

3.1更换原料工艺管理要点

由总工艺员确定工艺调整的方向以及调整幅度;

经总工艺员确认后,混料车间负责原料及时更换;

班长对原料更换时间及更换注意事项进行跟踪;

技工对换料的工艺变化跟踪,及时作出调整并及时通知质管部进行性能检测,技工负责换料机台工艺的记录;

操作工对产品外观情况跟踪,及时反馈给技工;

赛诺新材,15年积淀, 聚乙烯蜡 品牌生产商,蓝海股权机构挂牌上市企业。专注从事润滑分散体系的研发生产,包含聚乙烯蜡、氧化聚乙烯蜡、聚丙烯蜡、EBS、硬脂酸锌 等助剂的研发、生产、应用工作。产品通过国家权威机构双酚A检测,不含荧光剂等成分,环保,有需要的亲们可以来电咨询。