热门关键词: 稳定剂专用聚乙烯蜡 沥青改性专用聚乙烯蜡 热熔胶专用聚乙烯蜡 PVC制品专用蜡案例

异型材行业相信大家都不陌生,咱们平时用的一些塑钢门窗等都是异型材,那么如何使PVC-U看着光亮顺滑,感官很好是我们许多生产厂家的追求的,下面青岛赛诺新材聚乙烯蜡小编针对PVC-U异型材如何提升表面光亮度进行阐述,希望对大家有所帮助。

随着塑钢门窗在我国的大力推广应用, 带动了异型材行业的蓬勃发展。与此同时, 随着人们对塑钢门窗认 识的不断加深, 更多的用户在选择产品时已不仅仅局限于能满足使用要求, 对 产品的外观及表面质量的要 求也变得越来越高。作为影响制品外 观质量之一的表面光亮度 已成了评价产品质量及档次的一个重要指标。特别是随着近几年来高速挤出的发展, 制品表 面光亮度已越来越成为产品外观质量的一个重要制约因 素。而由于制品光亮度受生产过程中 中配方、原料、模具、工艺等多方面的影响,因而要想获得较好的制 品表面光亮度, 必须综 合各制约因素的影响; 通过各方面的合理控制及保证,才能使制品表面具有较高的光亮度。

一、制品表面光亮度的影响因素

1、配方及原材料

合理的配方是保证聚氯乙烯加工性能获得质量优异异型材的前提。 由于 PVC 树脂性能较差, 加工范围较窄, 成型条件极为苛刻,因而在配方中加入不同用量的稳定剂、改性剂、润滑剂 、填充剂等助剂,使其性能适 应加工及使用条件。 而各种助剂的选用及含量, 不仅关系到物 料的加工性能及物化性能,而且最终对产品 的外观质量保证有着极为重要的影响。 比如, 稳 定剂能提高聚氯乙烯加工的热稳定性,如果其在配方中的 用量偏少就可能导致 PVC 加工过程 中受热分解,从而使制品表面呈现 (浅 ) 黄色,影响制品的表面光亮度。 配方中的加工改性剂 促进物料塑化、改善加工流动性的作用,如果其用量较低,物料的加工流动性变差, 易产生 塑化不良而使制品表面粗糙、无光泽,降低了制品表面的光亮度。而配方中的润滑剂的选择 和配 比特别是外润滑的用量对制品的外观影响更为明显, 由于与 PVC 的相容性较差, 用量过 多不仅会在制品表 面产生析出使表面变得粗糙出现条纹或云纹, 而且过多的析出物粘附在模 具的型腔内壁从而会大大影响了 制品表面的光亮度,这一影响在高速挤出生产时表现得尤为 明显;而润滑剂的用量不够物料流动性变差、 塑化不良,同样也会使制品表面光亮度下降。 另外,某些厂家为提高型材表面的光亮度,还在配方中加入 少量的荧光增白剂, 但由于荧光 增白剂的分子结构所限, 其在后期使用过程中一般会加速型材的老化, 因此赛诺新材聚乙烯蜡小编认为不适合推广。

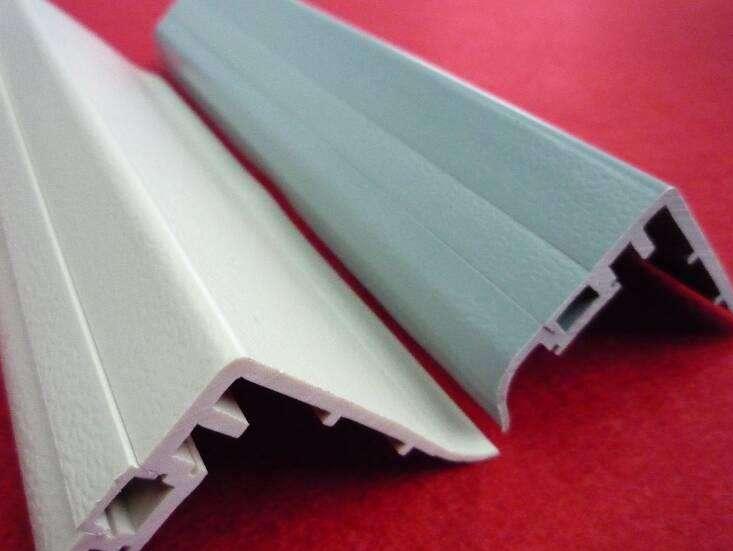

PVC-U异型材

原材料对制品外观质量的影响亦不容忽视。制品表面出现的某些缺陷都会不同程度地影响到 表面光亮度, 而这些缺陷的产生往往与原料的质量有关。 如 PVC 的水分及挥发分的含量超标 , 就往往导致物料在加工过 程产生过多的气体不能完全排除而产生气泡,影响了制品表面的 光泽性;填充剂 CaCO 3的表面一般要 经过活性处理,以增加与聚合物的亲合力,但如果其 粒 径过大,活化度不够,在制品表面分散不均匀, 则同样会使制品光泽性下降;配方中加人的 抗冲改性剂 CPE 的残留结晶度超过 5%-10%时,则可能在加工 过程中难以塑化而在制品表面上 形成麻点,这都会使制品表面光亮度受到一定的影响。

PE蜡的用量对型材表面光亮度的影响

聚乙烯蜡,简称PE蜡,是一种较为常见的外润滑剂。加工过程中,在压力作用下,很容易从混合物料中挤出,移析到表面,PE 分子取向排列,极性基团向着金属表面,通过物理吸附和化学键,形成一个润滑剂分子层,因此,它可以减少聚合物和设备表面的摩擦力,提高型材表面光亮度。

表2 PE蜡的用量对型材表面光亮度的影响

| 配方编号 | PE 蜡份 | 型材表面光亮度 | 型材性能 |

| 3# | 0.2 | 较差 | 合格 |

| 4# | 0.4 | 较好 | 合格 |

| 5# | 0.6 | 差 | 不合格 |

从表2 可看出,当PE 蜡用量为0.2 份时,型材性能检测合格,但表面光亮度较差。而当将其用量加大到0.4 份时,型材挤出塑化良好,性能检测合格,表面较光亮。但当将其用量继续增加到0.6 份时,型材挤出困难,物料塑化不良,性能检测不合格。这是因为润滑剂加入过多,形成一层隔离膜,混合物料和设备之间会出现打滑现象,物料得不到塑化应有的剪切应力,不能良好地塑化,因此型材性能检测不合格,表面光亮度反而下降。因此,合理的润滑剂用量是保证型材性能和表面光亮度的关键。

ACR的用量对型材表面光亮度的影响

ACR 做为一种加工助剂可改善硬质PVC 的成型加工性能。它的加入可提高树脂与机械之间的摩擦系数,使硬质PVC 由滑壁体转变为粘壁体,增加剪切应力,物料得到良好塑化,从而才会有良好的表面光亮度。

自表3可看出,当配方中ACR 用量为0.5 份时。型材表面光亮度较差,各项物理性能检测也不合格。这是由于ACR用量太少,不能使PVC 很好地转变为粘壁体,物料得不到足够的剪切应力,不能良好塑化,因此,型材物理性能与表面光亮度均较差。而当ACR用量力口大后,物料可以得到足够的剪切应力,塑化良好,因此,型材物理性能与表面光亮度均有所提高。但ACR

用量并非越多越好,因为ACR 的加入可加速物料塑化过程。若物料塑化过早,在挤出口模之前,将有部分物料分解,这也同样会使型材表面光亮度下降。因此,找出合适的ACR 用量,使其与其他助剂相互良好配合,将会大大改善型材表面及内在性能。

表3 ACR的用量对型材表面光亮度的影响

| 配方编号 | PE蜡/份 | 型材表面光亮度 | 型材性能 |

| 6# | 0.5 | 较差 | 不合格 |

| 7# | 1.5 | 好 | 合格 |

| 8# | 2.5 | 稍差 | 合格 |

2、模具设计与制造

模具是制品成型的关键部件,因而模具的结构设计与加工精度对产品的表面光亮度有着直接的的影响。异型材机头流道设计的一个重要原则就是要使机头各流道部分的截面间隙的料流阻力平衡和流量对称, 口模处横断面的物料流速一致。 而由于中空异型材的特殊流动行为及断面的复杂 性, 实际口模截面各点的流 速很难趋于一致, 内筋的流速往往较外壁稍慢, 这种流速的差异加之在定型模冷却速率的不同就导致了制品对应处往往产生一凹痕, 从而在制品表面上形 成一“暗痕”。 同时, 内筋的厚度应尽量控制在不超过外壁厚的 2/3,由于内筋的冷却相对外壁的滞后性而产生一定的后收缩从而会在制品的表面形成一“收缩 痕”。不管是“暗痕” 还是“收缩痕”,都会使制品的表面看上去有一条 “不光亮带”,从而影响了制品表面的光亮度,这一点在高速挤出时显得尤为明显。

2.1模具型腔表面精度

从口模出来的料坯经定型模的冷却, 吸附成型为具有相应形状和尺寸的制品。 同时通过定型模的接触摩擦使制品具有了一定的表面光泽, 因此模具型腔表面的加工精度也决定了制品表面的光亮度。 一般来说, 精加工完的型腔表面都要进行衍磨抛光处理, 其表面粗糙度应控制在Ra0.2mm 以上。 为进一步保证制品的表 面光亮度, 许多模具厂家对模具的材质选择都 有较高的要求, 并对模具的型腔进行表面电镀处理, 这一方 面会相应提高制品表面的光亮度 ,另一方面也大大提高了模具的耐磨性,延长了模具使用寿命。

2.2定型模的水气路结构

定型模的水气路设计要充分保证制品的均匀冷却和吸附。 而正是由于水气的冷却和吸附才使制品与定型模型腔发生了接触摩擦, 因此制品冷却得是否充分均匀, 真空吸附力的大小都将便制品与型腔的摩擦力发生变化,从而导致制品表面光泽性的不一。显然,制品冷却得越充分均匀,真空吸附力越大,制品表面光亮度越高。当然随真空吸附力的增大,阻力也会相应增加,这在生产中要适当控制。由于型坯刚离开口模时比较柔韧, 光亮度较高, 为尽可能保留这种较高的光亮度, 应使型坯进人定型模时尽快地发生冷却、 吸附。 为此现有部分模具厂家在定型模设计时,为提高型材使用的可见面亮度,在定型模的人口处预设了一宽10mm 的“亮度保持板”,其上设有单独的水气路。实践证明,这对提高制品表面光亮度有一定的作用。

2.3 定型模 (水箱 ) 应变量的设计

为使型腔面与型坯的流动变化状态相吻合, 保证制品表面的平整度, 模具厂家在设计定型模 (水箱 ) 时一般 在模板上设有一定的应变量, 其应变量所对应的圆弧面如何与型坯的实际流动状态相一致, 便成为设计定型模的关键。圆弧的大小、形状设计的不当,就会导致型坯各部分与定型模 (水箱 ) 的接触摩擦不一样,从 而使制品接触摩擦较大处表面亮度较高, 而摩 擦较轻处对应部分就会发暗, 严重时甚至出现表面凹凸不平现象,使制品表面光亮度明暗不 一。

2.4 挤出工艺

挤出工艺是影响制品塑化的一个重要因素, 而物料的塑化度又直接影响了制品表面的光亮度。 工艺温度偏 低,物料塑化不良,制品表面粗糙、发暗;反之,工艺温度偏高,物料产生过塑化甚至发生分解,制品表 面产生无光泽的 (浅 ) 黄色相。 挤出速度及压力一般受设备与 模具的影响较大, 不同的挤出速度往往需对工艺温度作出相应的调整,否则,速度过慢,物料因在螺筒内停留时间较长而发生分解,同样会使制品表面呈现黄色相; 速度过快, 又会因物料内部产生过多的剪切摩擦热不能及时排出而使制品表面产生气泡。 因此在生产过程中, 工艺温度、 挤出速度及压力的合理设置与调整是保证物料塑化良好,从而获得质量优异 具有光滑细腻表面的一个关键。挤出机的工艺温度通常分为机身温度与模具温度二个部分。实际生产过程中, 一般根据物料的塑化状况及制品的内外表面光亮度来调整相应的温度。 模具温度的高低对制品的外观质量影响较大, 适当提高口模温度有利于提高制品的表面光亮度。 因此,在国外高速挤出的模具加热区 一般都将口模出口前的成形段单独设立一加热系统, 目的就是提高出口时的物料温度, 使物料的外观更加光滑、细腻,增加制品表面光亮度。

3、提高制品表面光亮度的途径

3.1 优化配方设计,保证原材料质量

稳定剂、加工改性剂等助剂在配方中的配比要保证 PVC 良好的热稳定性、加工流动性;润滑 剂 (特别是 外润滑剂 ) 的用量要合理,以尽可能地减少挤出过程中的析出现象,保证物料良好的塑化状态。对原材料的质量要严格把关,建议尽可能地选择规模较大、设备完善、质量稳定的厂家进货,并在原料进厂后进行人厂检验。

3.2 从模具设计和制造方面保证制品表面光亮度

机头的流道结构设计应尽可能地保证口模截面处各部分的物料流速一致, 内筋的速度不能与外壁相差过大 (一般不超过 15%),并且厚度不宜超过外壁厚的 2/3;模具的型腔表面要达到足 够的加工精度,表面粗糙 度一般要在 Ra0.2mm 以上,建议对定型模表面进行电镀处理;定 型模的水气路结构设计要保证冷却充分、 均匀,吸附力足够,并可在定型模入口处设置“亮 度保持板”,以提高型材使用可见面的亮度;定型模应变量的设计应尽可能地与物料的流变状态及生产速度相吻合。

3.3 合理调整挤出工艺,提高制品表面光亮度

实际生产过程中,根据物料的塑化状态合埋地调整工艺温度、速度及压力,保证物料的 良好塑化,并在此基础上适当提高口模温度。如果在口模成形段出口处设一单独加热区 (一 般长约 10mm) 来独立控制温度, 则对提高制品表面光亮度会更加有利。

赛诺新材,15年积淀, 聚乙烯蜡品牌生产商,蓝海股权机构挂牌上市企业。专注从事润滑分散体系的研发生产,包含聚乙烯蜡、氧化聚乙烯蜡、聚丙烯蜡、EBS、硬脂酸锌等助剂的研发、生产、应用工作。咨询热线: 400-8788532。

作者:赛诺新材 来源:www.pewax88.com。