热门关键词: 稳定剂专用聚乙烯蜡 沥青改性专用聚乙烯蜡 热熔胶专用聚乙烯蜡 PVC制品专用蜡案例

PVC木塑发泡板在我们的生活中经常看见,是我们日常生活中的一部分,下面青岛赛诺聚乙烯蜡厂家分享PVC发泡木塑生产。

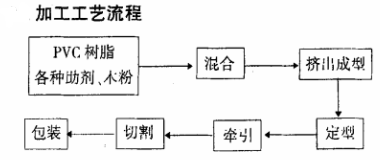

一、PVC木塑生产工艺

PVC树脂加木粉、碳酸钙、助剂经高速混合机混到所需温度根据填充量温度一般在115℃-125℃,再冷混到50-40度左右放料自然冷却后使用:

1、 直接用混好的粉料经锥双挤出机挤出产品这就是一步法。一步法生产优点是不用制粒,节省了制粒设备投资和水电、人工、设备的维护成本,降低物料损耗。但制品质量和外观不如二步法。特别是生态木是仿木材用于室内外装修需有同木材一样的木纹那一步法就难了(一步法也可产生木纹如密度做到1.0或1.2以上,但增加成本)。

2、冷却好的粉料用锥双制粒再用单螺杆挤出即二步法生产。优缺点与上面相反。生态木采用二步法生产较理想。

二、成型工艺及设备

良好的加工工艺和设备应保证物料和发泡剂混合均匀,并保持足够高的、稳定的机头压力,使口模压力足够大和压力降足够快,以获得形态良好的泡孔。

1、混料和喂料

原料的生产工艺:

木纤维是吸水性较强的材料一般含水量在15%左右甚至更高,无机填料也达到5%左右,而水含量的高低是影响塑料特别是木塑生产稳定性和制品质量的天敌,如影响发泡倍率,制品的吸水率,制品的变形,制品的耐候性和其他物理性能。所以水分最好控制在1%以内。

控制好合理水分的纤维和填料-----加入高混机里-----混到100度-----加入适量的偶联剂----混到110-115度----关掉马达不动时打开混合机大盖2-3分钟-----加入PVC,稳定剂-----混到80度-----加润滑剂及其他助剂-----100度加加工助剂,发泡剂------120-125卸粉-----粉卸完后马达停止了再打开大盖2-3分钟后再混下一手料(最好混五手料清理一次混合机)-----粉在泠拌桶令却到40度就可造粒或加入双螺杆生产(泠拌桶务必有循环泠却水)。在混料是必须注意观察温度和时间如一般泠锅混一手料在20-25分钟左右,热锅在12-15分钟左右(温度设定125度左右),如果时间有相差3分钟或更长那可能是感温线有问题或温控不准,或混合机牛角刀磨损严重。这样会影响发泡倍率的稳定,颜色。

造粒时常要注意各温控温度是否准确,风机是否正常运转,电流的大小,粒子的粒径,表面,长度是否粘料,下料是否稳定,千万不能断料的情况发生。

混料工艺通过影响不同组分之间的接触与反应影响各组分的分散,进而影响材料性能。混料时,应该选择合适的加料顺序、加料温度、加料时间。由于木粉粉料蓬松,加料过程中容易出现“架桥”和“抱杆”现象。加料不稳定会使挤出波动,造成挤出质量降低,因此必须对加料方式和加料量作严格的控制,一般采用强制加料装置或饥饿喂料,以保证挤出的稳定。PVC/木粉复合材料挤出发泡成型一般分两步法和一步法两种工艺路线:两步法即先造粒后成型;一步法即省去造粒工序,采用表面改性后的木粉与PVC 粉经高速混合后直接加料挤出。研究表明:母粒法(两步法)有利于提高PVC/木塑的力学性能。

2、成型温度

挤出工艺:

主要注意以下几方面

a,挤出机各段温度的设定,关键是压缩段,计量段,模具。各温控的准确性如温控不准影响到发泡倍率和颜色。发泡主要是压缩段和计量段温度的设定,成型主要是模具温度。

b,各段风机的正常运转。

c,主机电流的大小和稳定性。如主机电流波动较大说明滑剂.加工助剂.纤维与PVC各组分之间分散不是很均匀。

d,主机速度务必保持一样,因速度的快慢会影响到发泡倍率及颜色。

设定挤出成型温度应考虑到物料在挤出机机筒内的物理作用和化学反应。加料段温度既要保证物料能够快速熔融,阻止分解气体的逃逸,又要防止发泡剂提前分解;压缩段和计量段温度设定则需要考虑到化学发泡剂分解温度和分解速率,木粉烧焦和PVC分解等因素;机头温度应使熔体保持良好流动性的同时,具有足够的熔体黏度,以维持机头内的熔体处于高压下,使之在机头内不发泡。姚祝平认为在充分塑化的条件下,应采用低温挤出。螺杆和成型模具等设备也应具有低温挤出特性,以保证泡孔有良好的形态和较小的直径。加料段温度应控制在165℃以下,压缩段和均化段在160~180℃之间,机头和口模设在160℃以下。

3、螺杆转速

螺杆转速对挤出发泡的影响主要体现在以下几个方面:一是影响挤出压力,转速越高,挤出机内压力越大,从而越有利于成核,成核的泡孔数目也越多,发泡率也就越高。但压力过高时成核的泡孔生长受到抑制,影响泡孔的充分生长;二是螺杆转速越高,剪切作用越强,剪切作用过强时容易使泡孔合并或破裂,影响发泡体质量和低密度泡沫塑料的形成;三是螺杆转速过高或过低,使停留时间过短或过长,容易发生提前发泡或发泡剂分解不充分等现象,不利于形成均匀细密的泡孔结构。因此在其它影响因素不变的情况下,螺杆转速存在一个最佳值,一般在12~18r/min 之间。

4、挤出压力

挤出压力不足会造成制品表面粗糙、强度低,而较高的挤出压力不仅能控制机头内的含气熔体不提前发泡,而且使机头口模内外压差大,从而使压降速率高,有利于气泡成核,成核的气泡数量增多,发泡率也随之增大,有利于得到均匀细密的泡孔结构。但挤出压力过高对泡孔的生长不利。要得到适宜的机头压力,可以通过调节螺杆转速、机头温度及口模形状来实现。

5、成型设备

单螺杆挤出机主要靠摩擦输送物料,混炼效果差,木粉在机筒中停留时间长,易烧焦,因此,在PVC/木塑复合材料挤出中受到较大的限制。为了提高PVC/木塑的混合效果,用于PVC/木塑加工的单螺杆应该设混炼区,或者先造粒,然后用粒料挤出成型,但这个过程消耗了助剂,降低了PVC性能。

6、问题解决对策

|

序号 |

不正常现象 |

原因 |

解决方法 |

备注 |

|

1 |

板面发黄 |

稳定剂不足 |

增加稳定剂分数 |

|

|

外润滑不足,摩擦大,引起物料分解 |

增加外滑分数 |

|

||

|

温度设定太高 |

降低温度 |

|

||

|

2 |

板材表面中部发黄 |

模具局部温度设定高 |

降低相应处温度 |

|

|

外滑不足 |

增加外滑分数 |

|

||

|

挤出机5 区温度高 |

降低相应处温度 |

|

||

|

3 |

板材厚度不均 |

模唇缝隙不合理 |

调节模唇厚度 |

|

|

阻流块调节不当 |

调节阻流块 |

|

||

|

外滑过量 |

降低外滑分数 |

|

||

|

内滑不足 |

提高内滑分数 |

|

||

|

模具温度设置不合理 |

调整模具温度 |

|

||

|

4 |

板材发脆 |

挤出机温度设置太高 |

降低温度 |

|

|

挤出机温度设置太低 |

提高温度 |

|

||

|

配方不合理 |

调整配方 |

|

||

|

5 |

板材表面不光滑 |

外滑不足 |

增加外滑分数 |

|

|

加工助剂不足 |

增加分数 |

|

||

|

填料或者助剂分散不充分 |

调整填料或助剂分数 |

|

||

|

模具温度设置太低 |

提高模具温度 |

|

||

|

挤出机、模具温度设置太高 |

降低温度 |

|

||

|

6 |

有垂直于挤出方向的条纹 |

发泡调节剂粘度太高 |

调整发泡调节剂牌号 |

|

|

挤出机温度设置太低 |

提高挤出机温度 |

|

||

|

模具温度设置太低 |

提高模具温度 |

|

||

|

牵引速度太快 |

降低牵引速度 |

|

||

|

7 |

板材内有大泡 |

熔体强度不足 |

增加发泡剂用量 |

|

|

挤出机5 区温度太高 |

降低对应温度 |

|

||

|

对应处模具温度高 |

降低对应处温度 |

|

||

|

有杂质 |

注意原料杂质 |

|

||

|

回料块大 |

回料磨粉 |

|

||

|

8 |

板面弯曲 |

三辊温度设置不合理 |

调节温度设置 |

|

|

厂房内局部温差大或者空气对流太快 |

改善厂房环境 |

|

||

|

9 |

发泡片泡孔大 |

挤出机温度设定高 |

降低温度 |

|

|

发泡调节剂少 |

提高用量 |

|

||

|

润滑调剂不当 |

调整配比 |

|

||

|

10 |

板材厚度不易控制且来回移动 |

外滑太多 |

降低外滑用量 |

|

|

模具温度不稳定 |

校正温度表,提高控制精度 |

|

||

|

11 |

片材芯部泡孔大,表面泡孔小 |

主机温度高 |

降低主机温度 |

|

|

润滑调节不当 |

调整配比 |

|

||

|

熔体强度不足 |

添加发泡调节剂用量 |

|

二、PVC木塑产品存在的不足

A变色问题

导致变色的原因很多如:紫外线、温度、湿度、空气和产品所处环境的酸碱度等。

如何防止产品变色:

a色粉选色牢度、抗迁移性、耐高温、耐热性好的色粉。

b选不易析出的润滑剂。

c加抗氧剂,紫外线吸收剂来提高制品的耐候性。

d满足加工要求尽可能降低加工温度。

e产品表面喷涂耐候性好的耐候漆。

f共挤耐候性好的材料。

B变形问题

变形主要是产品的维卡低热变形差,要提高抗热变形主要从以下几方面入手:

a尽可能不加或少加影响材料变形的助剂如低熔点的润滑剂、CPE、DOP、环氧大豆油等。

b合理的润滑体系和用量.

c合理的生产工艺如生产速度,冷却水温。

d降低制品内应力。

e模具的合理设计。

F半成品的摆放和储存。

g填充的种类及用量的合理搭配以便提高木塑的相关机械性能如冲击强度,抗弯强度、模量等。

C阻燃问题

木塑的材料组成就具有阻燃性能。关键是要提高其氧指数和降低燃烧时的发烟量。可以填充阻燃剂,增塑剂使用氯化石蜡。

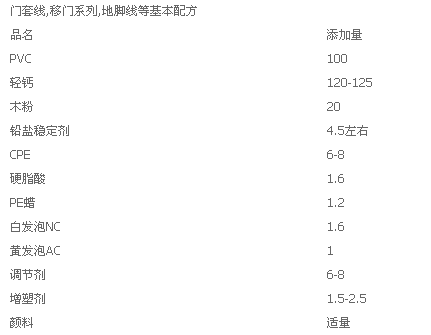

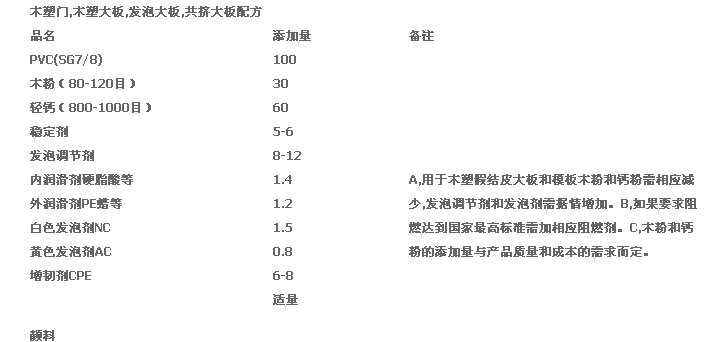

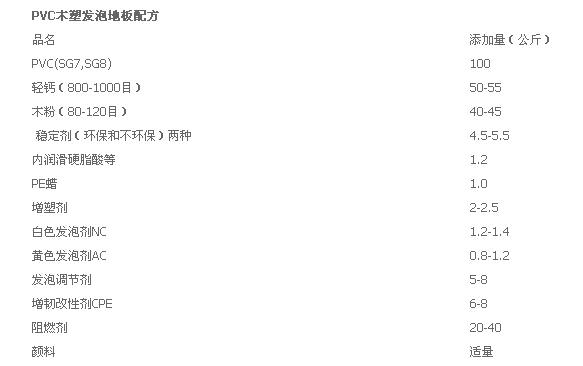

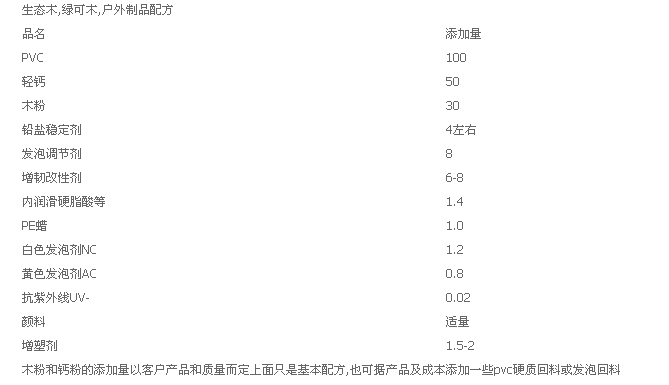

三、参考配方

木塑标准

GB/T 24137-2009《木塑装饰板》

GB/T 24508-2009《木塑地板》

LY/T 1613-2004 《挤压木塑复合材》

赛诺新材,15年积淀, 聚乙烯蜡 品牌生产商,蓝海股权机构挂牌上市企业。专注从事润滑分散体系的研发生产,包含聚乙烯蜡、氧化聚乙烯蜡、聚丙烯蜡、EBS、硬脂酸锌等助剂的研发、生产、应用工作。咨询热线: 400-8788532。

作者:赛诺新材 来源:www.pewax88.com。